Wapieniarnia Wieżowa Kołowa Do Wysokowydajnych I Ekologicznych Operacji (ASK)

| Pojemność: | 300/500/600 t/d (dostosowalne) |

| Rozmiar cząstek wapnia: | 30-60mm; 40-80mm |

| Paliwo: | gaz, pył węglowy itp. |

| Stopień aktywności: | >360 ml |

| Właściwości: | alternatywa dla pieca Maerz, duży rozmiar cząstek surowca, wysoka cena, nieco wyższe zużycie energii oraz wysoka wartość aktywności. |

Przegląd

Zapytanie

Powiązane Produkty

Opis:

Wypalnik wapienny o konstrukcji pierścieniowej stanowi zaawansowaną placówkę produkcyjną w Chinach. Korzystając z procesu wypalania współbieżnego w swojej pierścieniowej szybie, ten wypalnik produkuję wapno o wyższej aktywności, zwiększonej efektywności termicznej i obniżonym zużyciu energii w porównaniu do wypalników obrotowych, wypalników Fukas oraz innych odpowiedników. Warto zauważyć, że charakteryzuje się on łatwym utrzymaniem oraz wysokim wskaźnikiem pracy, a jednocześnie obsługuje szeroki zakres surowców przy małym zajęciu powierzchni. Proces wypalania wapna odbywa się w przestrzeni pierścieniowej, co zapewnia jednostajne rozprowadzanie powietrza bez potrzeby stosowania urządzeń chłodzenia wypalnika, co prowadzi do niskiego wskaźnika awarii i uproszczonego konserwowania.

Cały proces operates pod ciśnieniem ujemnym, co przyczynia się do ochrony środowiska i minimalizacji zawartości siarki (S) w wapieniach spalonych. Ten piec wapniarkowy zyskuje coraz większe uznanie, zwłaszcza wśród krajowych dużych i średnich przedsiębiorstw hutniczych. Znajduje zastosowanie w różnych gałęziach przemysłu, takich jak metalurgia, produkcja chemikaliów, papierownictwo i materiały budowlane, co odbija jego rosnącą popularność i skuteczność.

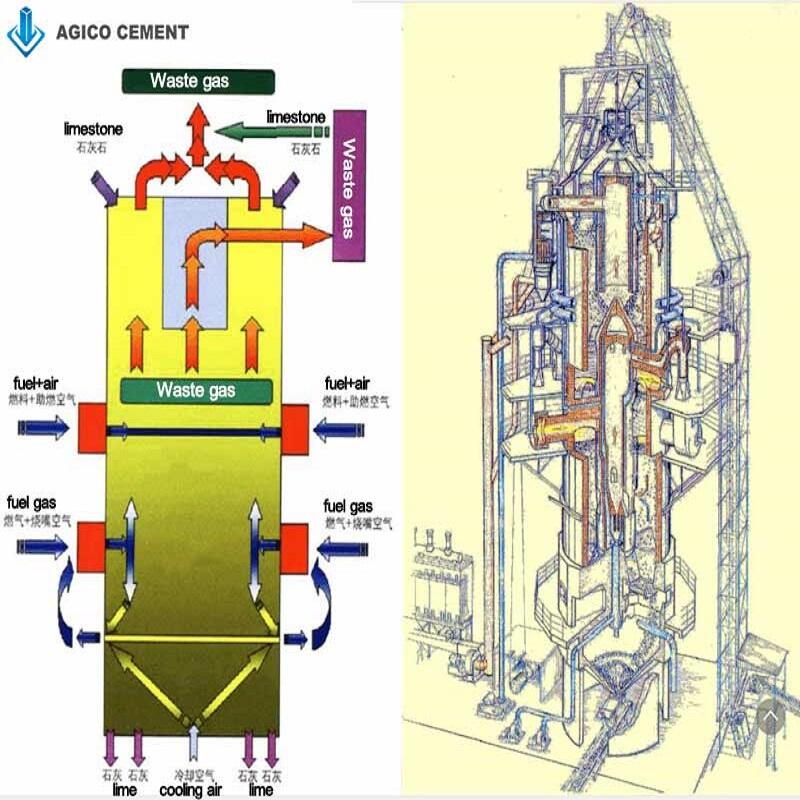

Proces technologiczny:

Piec wapniarkowy o pojemności 500 ton z kołowym wałem jest przykładem modelu z systematycznym przepływem procesu. Posiada górne i dolne warstwy palników, każda warstwa ma sześć równomiernie rozłożonych palników, które są umieszczone w odległości 3,9 metra od siebie przy różnicy 30 stopni. Dolne palniki określają strefy wypalania kontrprądowego i przepływowego. Komory spalania obejmują łuki z materiałów ogniotrwałych, które zapewniają równomierne rozprowadzanie gorącego gazu przez całełoże materiału.

Składa się z wewnętrznych i zewnętrznych cylindrów, a piec wapieniowy o aktywnym wapieniu w kształcie rury kołowej tworzy przestrzeń pierścieniową do wapienia. Podzielony na strefy: podgrzewu, przeciwpłynnej wapienia, współpłynnej wapienia oraz chłodzenia, piec utrzymuje optymalne warunki dla jednolitej wapienia. Górna część wewnętrznej rury, zawieszona u góry, oraz dolna część wewnętrznej rury, umiejscowiona w środku, są wykonane z blach stalowych kotłowych z materiałem żaroodpornym dla efektywnego chłodzenia.

Ten projekt zapewnia równomierne rozłożenie ciśnienia, przepływu powietrza i temperatury, co poprawia jednolitość wapienia i jakość produktu, redukując zużycie energii. Trzy strefy pieca są określone: strefa podgrzewu o długości 9 metrów (90-140°C do 850-900°C), strefa wapienia o długości 11 metrów (850-900°C do 900-950°C) oraz strefa chłodzenia o długości 7 metrów (900-950°C do 80-130°C).

W strefie podgrzewania zredukowano marnotrawstwo ciepła dzięki górnemu wewnętrzному rurkowi i konstrukcji wymiennika ciepła, wykorzystując gaz o niskiej kaloryczności lub wapienie wysokiego CaCO3. Strefa wapnienia obejmuje 70-80% procesu, głównie w strefie wapnienia przeciwpłynowego. Dolna strefa wapnienia obsługuje pozostałe 20-30%. W strefie chłodzenia dokonuje się efektywnego wymiany ciepła z zimym powietrzem, co obniża temperaturę wapna przed wydaniem (80-130°C). Ta innowacyjna kopalnia wapieniowa typu kołowego nie tylko optymalizuje wydajność produkcji, ale również wykazuje zdolność dostosowywania się do różnych surowców, co różni ją od tradycyjnych pieców wapieniowych.

Przewaga konkurencyjna:

l Kopalnia wapieniowa typu kołowego zmieniła pierwotny tryb pracy przy dodatnim ciśnieniu pieca pionowego, teraz zaś praca jest prowadzona przy ujemnym ciśnieniu bez ucieczki dymów i pyłu, co lepiej odpowiada wymaganiom ochrony środowiska.

l Warstwy górna i dolna są ułożone z rozłożonych nieco obok siebie wielu komór spalania, a każda komora spalania jest połączona z wewnętrznym cylindrem za pomocą łukowego mostka wykonanego z cegły ogniotrwałej, dzięki czemu dym wysokiej temperatury wytworzony w wyniku spalania jest równomiernie rozprowadzany, aby kamień mógł być jednostajnie nagrzany.

l Jakość wapienia i jego aktywność mogą zostać poprawione przez kombinację prażenia i spalania w strefie podgrzewu, górnej strefie prażenia przeciwpłynnego, środkowej strefie prażenia przeciwpłynnego oraz dolnej strefie prażenia współpłynnego.

l Użyj wewnętrznego cylindra do podgrzania pierwszego powietrza spalinowego i recyklingu części gazu spalinowego za pomocą wymiennika ciepła do podgrzania i zmniejszenia zużycia energii.

l Wysoki stopień automatyzacji, proste operowanie i łatwa regulacja.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

ID

ID

LV

LV

LT

LT

SR

SR

SK

SK

UK

UK

VI

VI

HU

HU

TH

TH

TR

TR

MS

MS

LO

LO

MN

MN

NE

NE

MY

MY

KK

KK

UZ

UZ