Kireç kalsinasyon tesisi

| Kapasite: | 200~1500TPD |

| Yakıt: | kömür gazı, doğalgaz ve toz kömürü |

| Ekipman: | dikey kiremit fırını (veya döner fırın), Raymond değirmeni, çene krusherı, kazanlı asansör, ayırıcı, toz toplayıcı vb. |

Genel Bakış

Sorgu

İlgili Ürünler

Tanım:

AGICO CEMENT, Çin merkezli bir çökelik fabrikası üreticisi olup, iki yüzyılda fazladan çölje ocağı tesisleriyle ilgili deneyim kazanmıştır. Gerçek çalışma koşullarına göre limestone çöljeleme için EPC projeleri özel olarak tasarlamaya odaklanıyoruz. Sunumlarımız hem döner hem de dikey çökelikler içermekte ve çökelik tasarımından, çökelik parçalarına, çökelik bakımı ve yükseltmelerine kadar kapsamlı hizmetler sunmaktadır.

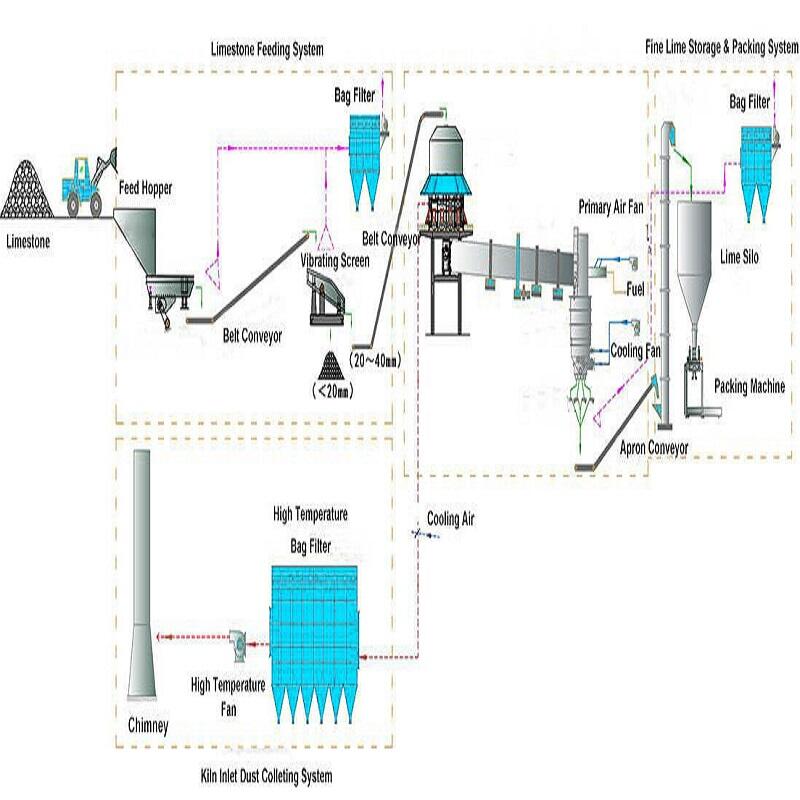

Çölje üretim süreci:

1. Ham madde hazırlığı

Kireçtaşı, üretim gereksinimlerini karşılamak için ezilir ve süzülür.

2. Çöljeleme

İşlenmiş kireçtaşı, çöljeleme için ocaklara taşınır.

Sıcaklık, süre ve yakıt oranı gibi faktörler kontrol edilerek kireçtaşı ve yakıt birlikte ısıtılır ve kimyasal tepkimeler meydana gelir böylece çölje (CaO) üretilir.

3. Soğutma ve kırmak

Elde edilen çölje soğutulur ki reaksiyonun devam etmesini engellemek için.

Soğumuş çölje daha ince parçacıklar haline getirilir.

4. Ekranlama, ambalajlama ve depolama

Hızlıcahyat süzülür ve kirletici maddelerle uyumsuz parçacıklar kaldırılır.

Uygun hızlıcahyat sonraki kullanımlar için ambalajlanır.

Ambalajlanmış hızlıcahyat bir yağmur günü için saklanır.

Farklı Çökelme Kurutma Fırınları Üzerine kapsamlı Karşılaştırma

Çökelme fırını, çökelme üretim hattındaki merkezi cihazdır ve hem üretim kalitesi üzerinde hem de maliyetler üzerinde doğrudan bir etkiye sahiptir. Bir çökelme fırını seçerken, yakıt kullanımı, üretim hacmi,yatırım giderleri, ürün kalitesi,işletme maliyetleri, konum seçimi ve yerel çevresel koruma standartlarına uyma gibi unsurların kapsamlı bir değerlendirmesi yapılmalıdır.

| Ürün | Çift Eksensel Çökelme Fırını | Yüzeyli Eksensel Fırın | Çift-Çerçeve Çökelme Fırını | Çin Yüzeyli Eksensel Fırını |

| Güç(t/g) | 600 | 600 | 300 | 300 |

| Birim Isı Tüketimi(KCal/kg) | 850-900 | 900 | 1050 | 1020 |

| Yakıt Tüketimi(Nm³) | 1000-1058 | 1058 | 1235 | 1200 |

| Elektrik Tüketimi(kw/t) | 38 | 38 | 40 | 35 |

| Gaz Artırma Gereksinimi(Kpa) | -50 | -17 | -17 | -15 |

| Fırın Odası Çalışma Basıncı | pozitif basınç 40Kpa | negatif basınç | üst kısmında negatif basınç ve alt kısmında pozitif basınç olan kalsinasyon bölgesi | pozitif basınç |

| Ham Madde En Küçük Besleme Boyutu(mm) | 25 | 30 | 30 | 20 |

| Çökel Aktivitesi(ml) | ≥360-400 | ≥360 | ≥320 | ≥320 |

| Aşırı Isınma Oranı(%) | ≤ 5 | ≤ 5 | 8 Ağustos | ≤10 |

| Yıllık Çalışma Günü | 340 | 335 | 330 | 330 |

| Dayanıklı Malzeme | karmaşık bağlantı yapısı | karmaşık kemer yapısı | basit | basit |

| Personel (üç vardiyaya göre) | 21 | 21 | 21 | 16 |

| Duman Gazı Oksijen İçeriği Kontrolü | - Kolay. | zor | zor | - Kolay. |

| Otomasyon Derecesi | Yüksek | yüksek | orta | yüksek |

| Yatırım Maliyeti | $5,469,487 | $4,785,801 | $2,392,901 | $1,640,846 |

Rekabet Avantajı:

l AGICO'nun çinkirtma fırını tarafından üretilen hızlı çimento, yüksek aktiviteye (>360ml) ve %2'den daha düşük CO2 kalıntılarına sahip olan üstün bir kalitede göstermektedir.

l AGICO çimento üretim tesisi, gelişmiş otomasyon, küçük alana sahip olup, yılda maksimum 48 hafta süreyle sürekli olarak çalışır, kararlı çıktı ve kısa geri ödeme süresi sağlar.

l AGICO'nun tüm çimento üretim hattları enerji verimliliği ve düşük ısı tüketimi göstermektedir. Ayrıca, çinkirtma ekipmanlarımız çeşitli yakıtlara güçlü uyum sergileyerek daha az bakım gerektirir ve işletme maliyetlerini önemli ölçüde düşürür.

l Üç aşamalı toz çıkarma cihazları ve iki aşamalı desülfürizasyon ekipmanlarıyla donatılmış olan kiremit yantrımı tesisimiz uluslararası çevresel koruma emisyon standartlarını karşılar. Bazı projeler (seçmeli) hatta ultra-düşük emisyonlara ulaşarak beyaz dumanı ortadan kaldırır.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

ID

ID

LV

LV

LT

LT

SR

SR

SK

SK

UK

UK

VI

VI

HU

HU

TH

TH

TR

TR

MS

MS

LO

LO

MN

MN

NE

NE

MY

MY

KK

KK

UZ

UZ