Çin teknolojisine dayalı yüksek aktivite değeri halka hünerli çanak fırını ((barrel)

| Kapasite: | 100-300 t/g (ayarlanabilir) |

| Kapurtaşısı Parçacık Boyutu: | 30-60mm; 40-80mm |

| Yakıt: | gaz, toz kömür, vb. |

| Etkinlik Derecesi: | >320 ml |

| Özellikler: | çin teknolojisi temelinde, büyük besleme parçacığı boyutu, düşük fiyat, küçük çıktı, yüksek otomasyon ve yüksek etkinlik değeri. |

Genel Bakış

Sorgu

İlgili Ürünler

Tanım:

Çin Annular Shaft Kiln'ın parametreleri, eşsiz bir performans elde etmek için ince ayarlar yapılmıştır. Sıcaklık kontrolünden dönüş hızına kadar her bir yön, hassasiyetle kalibrasyon yapılmış olup, çeşitli endüstrilerde esnek uygulamaları mümkün kılar. Bu fırın, belirli gereksinimlere ve ölçekleme isteklerine cevap veren birden fazla modelde gelir, bu da onu işletmelere yönelik çok yönlü bir varlığa dönüştürür.

Teknik yeteneği dışında, Çin Annular Shaft Kiln gerekli olan pratiklikte de kendini ispatlamıştır. Kullanım alanları geniş bir spektrumun üzerinde yer alır – çimento üretimi ile mineralların kalsinasyonuna kadar ve daha ötesi.

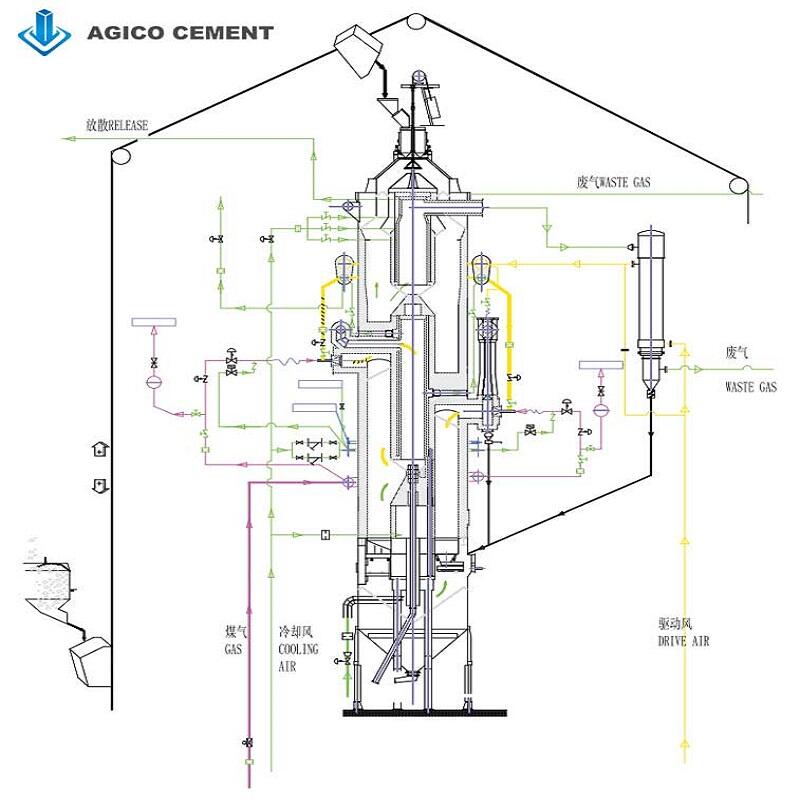

İşlem akışı:

500 tonlu dairesel boyutlu şah kileni, iyi tanımlanmış bir süreç akışı ile karakterize edilen bir örnek model olarak hizmet vermektedir. Üst ve alt katmanlı yanıcıları içermektedir; her katmanda 3.9 metre aralıkta, 30 derecelik bir aralıkla eşit şekilde dağıtılmış altı yanıcı bulunmaktadır. Alt yanıcılar, geri akım ve aşağı akım kalsinasyon bölgelerini belirlemekte olup, sıcak gazın malzeme yatağı boyunca düzgün dağıtımını sağlamak için refraktuar malzemeden yapılmış kemerli yakma odaları taşır.

İç ve dış silindirlerle inşa edilmiş dairesel kılıf aktif şah kileni, kireçtaşı kalsinasyonu için bir dairesel alan sağlar. Bu alan, önısılma, ters akım kalsinasyonu, aynı akım kalsinasyonu ve soğuma bölgelerine bölünmüştür ve kireçtaşı kalsinasyonu için optimal koşulları korur. Üst iç kılıf, tepede asılı tutulmuşken, ortada bulunan alt iç kılıf, verimli soğutmayı kolaylaştırmak için buhar tesisatından plaka ve refraktuar malzemelerden yapılmıştır.

Bu dikkatli tasarım, eşit basınç, hava akımı ve sıcaklık dağılımını sağlar, böylece limestone kalsinasyonunun均匀liğini artırır, ürün kalitesini iyileştirir ve birim tüketimi azaltır. Fırın üç ayrı bölüme ayrılır: 9 metrelik önısılma bölgesi (90-140°C'den 850-900°C'ye), 11 metrelik kalsinasyon bölgesi (850-900°C'den 900-950°C'ye) ve 7 metrelik soğutma bölgesi (900-950°C'den 80-130°C'ye).

Önısınma bölgesinde, düşük kalorik gaz veya yüksek-CaCO3 kireçtaşı kullanılarak üst iç füme ve ısı değiştirici tasarımı sayesinde atık ısı en aza indirgenmektedir. Kalsinasyon bölgesi, sürecin %70-80'ini oluşturmakta olup, çoğunlukla ters akım kalsinasyon bölgesinde çalışmaktadır, geriye kalan %20-30 ise aşağı akım kalsinasyon bölgesinde işlenmektedir. Soğutma bölgesi, soğuk hava ile etkili bir şekilde ısı değişimini yaparak, kireçin boşaltım öncesi sıcaklığının düşürülmesini sağlar (80-130°C). Bu yenilikçi halkalı şah kireç ocağı, üretim verimliliğini optimize ederken aynı zamanda çeşitli ham madde türlerine uyum gösteren özelliklerle geleneksel kireç ocağı modellerinden ayrılır.

Rekabet Avantajı:

l Halkalı şah kireç ocağı, orijinal pozitif basınçlı işletim modundan negatif basınçlı işletime geçmiştir; bu da duman ve toz taşmalarını ortadan kaldırarak çevresel koruma gereksinimlerine daha iyi uyum sağlamayı mümkün kılmaktadır.

l Çoklu yanma odaları, üst ve alt katmanlarda stratejik olarak sıralı bir şekilde dizilmiştir. Her oda, refraktuar molozdan yapılmış bir kemerle iç silindire bağlıdır. Bu tasarım, yanma sırasında oluşan yüksek sıcaklıklı dumanın eşit dağılımını sağlayarak taşın dengeli şekilde ısıtılmasını kolaylaştırır.

l En iyi çökelik kalitesi ve aktivite, öncelikle önısılama bölgesi, üst ters akım çökelik bölgesi, orta ters akım çökelik bölgesi ve alt eş akım çökelik bölgesi gibi çökelik aşamalarının kombinasyonuyla elde edilir.

l İç silindir, birinci derece yanma hava için önısılama amacıyla kullanılır ve bir kısmından olan tül gazı, enerji tüketimini azaltmak için bir ısı değiştiricide yeniden önısılama yapılır.

l Yüksek otomasyon seviyesi, basit işletme ve uygun ayarlama özellikleriyle bu halka tipi dikey çökelik, teknolojik olarak ileri düzeyde ve kullanıcı dostu bir çözümdür.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

ID

ID

LV

LV

LT

LT

SR

SR

SK

SK

UK

UK

VI

VI

HU

HU

TH

TH

TR

TR

MS

MS

LO

LO

MN

MN

NE

NE

MY

MY

KK

KK

UZ

UZ