Gelişmiş üretim süreci ile yüksek verimli kireç döner fırını

| Kapasite: | 200-1200 t/g (ayarlanabilir) |

| Kapurtaşısı Parçacık Boyutu: | 20-40mm |

| Yakıt: | gaz, toz kömür, vb. |

| Etkinlik Derecesi: | 360-400 ml |

| Özellikler: | küçük besleme parçacık boyutu, yüksek fiyat, yüksek etkinlik değeri, çeşitli yakıtlar mevcut, yüksek otomasyon ve düşük ısı tüketimi. |

Genel Bakış

Sorgu

İlgili Ürünler

Tanım:

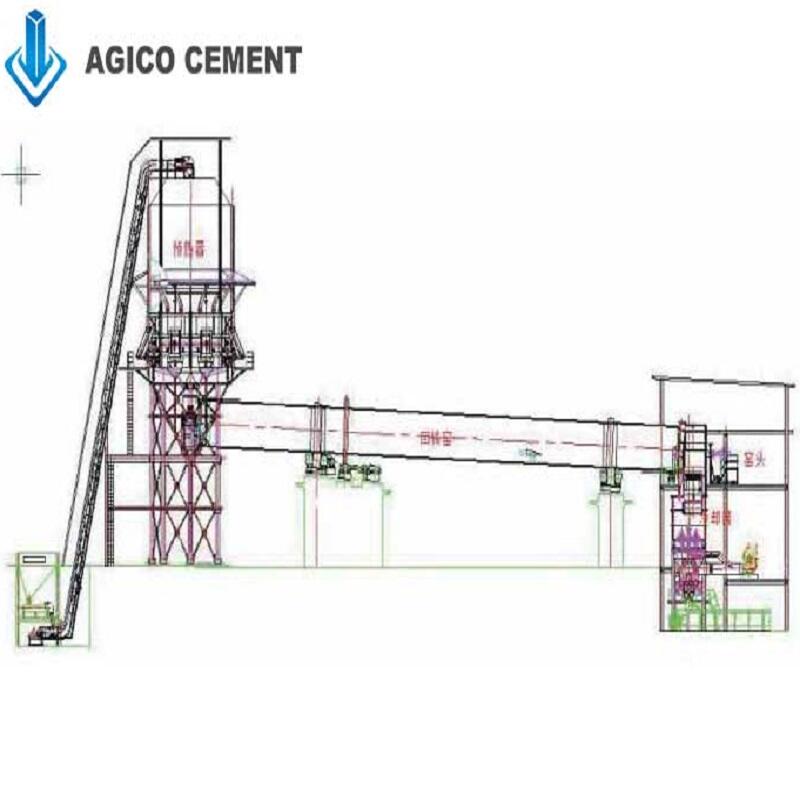

Limon taşlı döner ateşleme fırını, aynı zamanda döner fırın olarak da bilinir ve yapı malzemesi ekipmanları alanında dinamik bir kalsinasyon cihazıdır. Önemli avantajlar arasında büyük üretim kapasitesi, sessiz çalışma ve düşük genel enerji tüketimi yer almaktadır. Liman üretiminde temel bir araç olarak hizmet veren bu ekipman, önemli endüstriyel değere sahiptir ve artan mevcut talebi yansıtmaktadır. Limon inşaata, yapı malzemeleri, metalürji, kimya endüstrisi, hafif sanayi, çevresel koruma, tıp ve tarım alanlarında geniş kapsamlı kullanılmaktadır. Özellikle çelik imalatı, demir imalatı, sinterleme, bakır, alüminyum eritme ve benzeri sektörlerde limon, slag ajenti, çözücü veya sinterleme malzemesi olarak önemli bir rol oynamaktadır. Döner ateşleme fırınınin geniş uygulama alanı, çeşitli endüstriyel ortamlarda esnekliği ve önemi vurgulamaktadır.

Özellikler:

| Çökelik döner fırınınin teknik özellikleri | ||||||||||||

| Kapasite (t/g) | 150 | 200 | 250 | 300 | 350 | 400 | 500 | 600 | 750 | 800 | 1000 | |

| Ürün | Etkin çökelik, kalsiné edilmiş dolomit | Etkin çökelik, kalsiné edilmiş dolomit | Etkin çökelik, kalsiné edilmiş dolomit | Etkin çökelik, kalsiné edilmiş dolomit | Etkin çökelik, kalsiné edilmiş dolomit | Etkin çökelik, kalsiné edilmiş dolomit | Etkin çökelik, kalsiné edilmiş dolomit | Etkin çökelik, kalsiné edilmiş dolomit | Etkin çökelik, kalsiné edilmiş dolomit | Etkin çökelik, kalsiné edilmiş dolomit | Etkin çökelik, kalsiné edilmiş dolomit | |

| Önısıtma cihazı | Dairesel dikey önısıtma veya çokgenal dikey önısıtma | Dairesel dikey önısıtma veya çokgenal dikey önısıtma | Dairesel dikey önısıtma veya çokgenal dikey önısıtma | Dairesel dikey önısıtma veya çokgenal dikey önısıtma | Dairesel dikey önısıtma veya çokgenal dikey önısıtma | Dairesel dikey önısıtma veya çokgenal dikey önısıtma | Dairesel dikey önısıtma veya çokgenal dikey önısıtma | Dairesel dikey önısıtma veya çokgenal dikey önısıtma | çokgenal dikey önısıtma | çokgenal dikey önısıtma | çokgenal dikey önısıtma | |

| Döner fırın | boyut(m) | φ2.5×40 | φ2.8×42 | φ3×46 | φ3.2×50 | φ3.5×54 | φ3.6×56 | φ3.8×58 | φ4×60/Φ4.2×50 | φ4.3×58 | φ4.3×64 | φ4.8×68 |

| Etkin hacim (m³) | 142 | 190 | 235 | 292 | 390 | 430 | 505 | 575/548 | 670 | 738 | 1005 | |

| Sıcaklık (°C) | 1350/1250 | 1350/1250 | 1350/1250 | 1350/1250 | 1350 | 1350 | 1350 | 1350 | 1350 | 1350 | 1350 | |

| Soğutucu | Kare dikey soğutma cihazı | Kare dikey soğutma cihazı | Kare dikey soğutma cihazı | Kare dikey soğutma cihazı | Kare dikey soğutma cihazı | Kare dikey soğutma cihazı | Kare dikey soğutma cihazı | Kare dikey soğutma cihazı | Kare dikey soğutma cihazı | Kare dikey soğutma cihazı | Kare dikey soğutma cihazı | |

| Yakıt | Gaz, toz kömür | Gaz, toz kömür | Gaz, toz kömür | Gaz, toz kömür | Gaz, toz kömür | Gaz, toz kömür | Gaz, toz kömür | Gaz, toz kömür | Gaz, toz kömür | Gaz, toz kömür | Gaz, toz kömür | |

| Isı oranı (KJ/KgC3O) | 5300/5000 | 5300/5000 | 5300/5000 | 5300/5000 | 5225 | 5225 | 5100 | 5100 | 4810 | 4810 | 4810 | |

Çalışma prensibi:

Kireçtaşı, sonunda bulunan şalter aracılığıyla fırına girer. Fırının eğimi ve yavaş dönmeleri nedeniyle, kireçtaşısı bir tarafın çevresinde hareket ederek, fırının sonundan başlarına doğru karşı taraftaki eksen boyunca ilerler. Yakıt, sonundaki yakıcıdan fırına beslenir, yanma sürecini geçer ve bu süreçte üretilen ısıyı radyasyon, konveksiyon ve iletme yoluyla kireçtaşıya aktarır. Kireçtaşı, bu süreçte kalsinasyon geçirerek çöl kireciye dönüşür ve fırının sonundan dışarı atılır. Aynı anda, yüksek sıcaklıklı tülkü gazı, fırının sonundan toz kaldırma sistemine yönlendirilir. Bu mekanizma, kireçtaşısının çöl kireciye etkili bir şekilde dönüşümünü sağlarken, yüksek sıcaklıklı tülkü gazının idaresini de sağlar.

Rekabet Avantajı:

Öncü Teknoloji: Ana itme sistemi şimdi gelişmiş AC frekans dönüşüm hız düzenlemesi teknolojisi entegre edilmiştir. Bu teknoloji, geleneksel elektromanyetik ve DC hız düzenlemesinden farklı olarak, enerji verimliliği, çevresel uyumluluk, geniş bir hız düzenlemesi aralığı, hassas hız kontrolü ve istikrarlı işletmecilikte öne çıkmaktadır.

Hassas ve Güvenilir Kurulum: Destek tekerleği ve koruyucu tekerleğin destek cihaz tabanları kaydırma yaşaması işlemini geçirdikten sonra, büyük dikey torno ve delik açma/milling makineleri her bir parçanın işlemsel doğruluğunu, şekil ve konum toleransını garanti altına alır. Bu yöntem, tüm sistemnin kurulum doğruluğunu ve güvenilirliğini önemli ölçüde artırır.

Kolay İşlem: Geleneksel döner fırınlarda karşılaşılan kıl fırın geri dönüş malzemesi ve yaygın toz sızıntıları gibi sorunlara çözüm olarak, fırının başı ve sonu bölümleri kapsamlı yapısal iyileştirilmiştir. Bu tasarım, kireçtaşı'nın ve onun kalsinasyon süreci gereksinimlerine uygun daha滑liş ve sorunsuz malzeme taşıma garanti eder.

Düzgün Kalite: Kireçtaşı eşit şekilde ısıtılır, bu da ürün kalitesinde tutarlılığa ve düşük aşırı yanma oranına yol açar. Bu özellik, çelik imalatı için yüksek aktiviteye sahip kireçin kalsinasyonuna özel uygundur.

Esnek Süreç Yapılandırması: Fırının sonunda yerleştirilen dikey önısıtıcı, kireç döner fırından gelen yüksek sıcaklıklı tün şesi tamamen kullanmaya olanak tanır. Bu, kireçtaşını çevresel sıcndan başlangıç ayrışma durumuna kadar önısıtır, böylece ürün aktivitesi artırılır ve taşıma ve depolama kolaylığı sağlar.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

ID

ID

LV

LV

LT

LT

SR

SR

SK

SK

UK

UK

VI

VI

HU

HU

TH

TH

TR

TR

MS

MS

LO

LO

MN

MN

NE

NE

MY

MY

KK

KK

UZ

UZ