Энергосберегающая двойная вертикальная печь для извести для производства извести

| Вместимость: | 300-800 т/д (регулируемый) |

| Размер частиц известняка: | 30-60 мм; 40-80 мм |

| Топливо: | газ, нефть, пылеуголь и т.д. |

| Степень активности: | 360-400 мл |

| Особенности: | Китайская печь Маерца, большой размер подаваемых частиц, высокая стоимость, наиболее энергоэффективная, различные виды топлива, наивысшее значение активности. |

Обзор

Запрос

Связанные продукты

Описание:

Двойной шахтный известняковый печь представляет собой вершину инноваций в производстве извести, воплощая передовые технологии и эффективность. Эта прочная печь тщательно разработана для преобразования известняка в высококачественную известь с беспрецедентной точностью. Ее двухшахтный дизайн обеспечивает оптимальную тепловую обработку, способствуя равномерности качества продукции.

Изготовленная из долговечных материалов, печь гарантирует долговечность и устойчивость, выдерживая нагрузки непрерывной эксплуатации. Особое внимание к деталям распространяется на ее размеры и параметры, находя деликатное равновесие между компактностью и высокопроизводительным выпуском извести. Ее универсальная природа позволяет обрабатывать различные типы известняка, делая ее гибким решением для различных промышленных применений.

Структурные особенности:

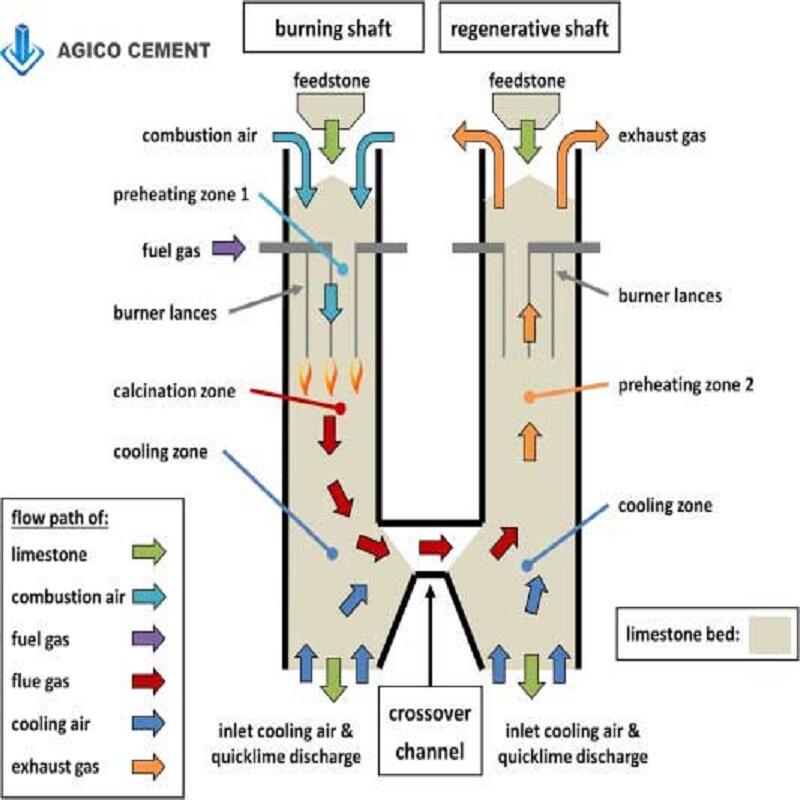

Сгорание в двухшахтной известковой печи всегда происходит, когда горячий воздух и топливо движутся вниз. В каждой печи известняк также движется вниз, процесс, называемый "со-теченем", который является первой из двух характеристик печи. Очень горячее пламя контактирует с известняком и более холодным газом, завершая процесс обжига. Исходный материал известняка на начальном конце зоны сгорания не должен быть пережжен, а скорость теплообмена может быть высокой. Ближе к концу более прохладной зоны сгорания обжиг известняка завершается, и достигаются равномерные условия легкого обжига.

Вторая особенность двухшахтной известняковой печи — это процесс "регенеративного" накопления тепла, который происходит в зоне предварительного нагрева. В этой области известняк становится огромным теплообменником, поглощая тепло от выхлопных газов и снижая температуру газа до очень низких значений. В следующем цикле часть тепла передается вдыхаемому воздуху для сжигания, нагревая воздух до температуры горения до контакта с топливом. Этот процесс очень эффективен, и тепло выхлопных газов используется полностью, что является одной из основных причин крайне высокой тепловой эффективности двухшахтной известняковой печи.

Конкурентное преимущество:

л Высокая эффективность; Процесс двойной известняковой печи может полностью использовать тепловую энергию топлива и увеличивать производство извести. По сравнению с традиционными известняковыми печами, производство извести в двухшахтных печах может быть увеличено на 20-30 процентов.

л Отличное качество: в процессе двойной обжиговой печи для извести. Известняк обжигается при высоких температурах, что способствует лучшему разложению и производству извести. Также удаляются примеси из известняка, поэтому известь, полученная в двойных печах для обжига, лучше подходит для промышленного и строительного применения.

л Экономия энергии: В процессе двойной шахтной печи для обжига извести известняк в предварительной камере нагрева осуществляет косвенную тепловую переработку с высокотемпературными дымовыми газами в камере сгорания. Это нагревает известняк, снижая потребление топлива. По сравнению с традиционной известковой печью, двойная шахтная печь может сэкономить от 20% до 30% топлива.

л Экологичность: двухступенчатый процесс обжига известняка. Выс温отемпературные газы в камере сгорания могут удалять примеси из известняка и снижать загрязнение окружающей среды. При этом двухшахтная известковая печь остается эффективной. Она используется в сочетании с экологическими установками, такими как оборудование для удаления пыли, чтобы снизить выбросы в процессе производства извести.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

ID

ID

LV

LV

LT

LT

SR

SR

SK

SK

UK

UK

VI

VI

HU

HU

TH

TH

TR

TR

MS

MS

LO

LO

MN

MN

NE

NE

MY

MY

KK

KK

UZ

UZ