TTHN Automatische Verticale Kalkoven

| Oventrommel dikte: | 1000mm |

| Aanpasbare configuratie: | ondersteuning |

| Enkele oven voetprint: | ongeveer 0,33 hectare (40x40m) |

| Ruw materiaal & brandstof: | kalksteen & kook (steenkool) |

| Toepassing: | kleine en middelgrote kalkproductielijnen |

Overzicht

Navraag

Gerelateerde producten

Omschrijving:

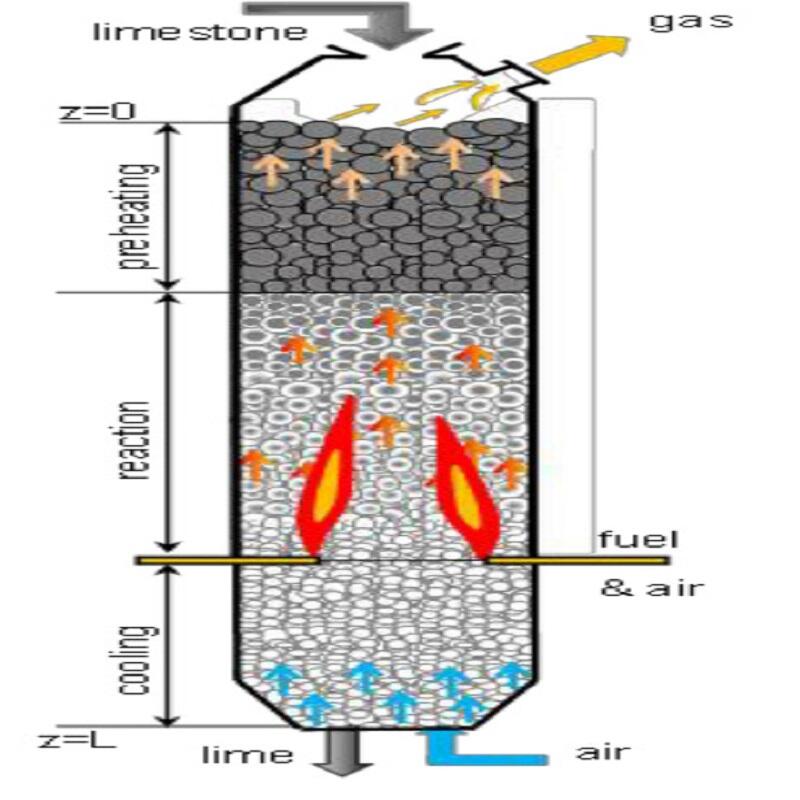

In 2014 heeft onze onderneming samengewerkt met prominente nationale ijzer- en staalfabrieken om de gepatenteerde kalkschachtoven-technologie van Japanse bedrijven zoals Sumitomo Metal, Kawai Lime en Tanabe Chemical Machinery in te voeren. De TTHN-type hoog-efficiënte, milieuvriendelijke automatische kalkschachtoven is aangenomen. Sinds de eerste oventijging en het begin van de productie zijn wereldwijd bijna 100 kalkschachtovens gebouwd. In recente jaren heeft deze innovatieve schachtoven populariteit gekregen bij grote en middelgrote staats- en privébedrijven, vanwege opvallende voordelen zoals aanzienlijke energiebesparing, voldoening aan milieuvoorschriften, hoge automatisatiegraad, uitstekende kwaliteit van het eindproduct, kosteneffectiviteit bij de constructie en snelle bouwtijden.

Specificaties:

| Schachtoven (Effectief volume) (m³) | 100-500 |

| uitkomst (t/d) | 80-400 |

| Energieverbruik (KJ/kg·kalk) | 910×4.1868 |

| Koolverbruik (kg/t·kalk) | <130 |

| Gebruikscoëfficiënt (t/d.m3) | ≥0.85 |

| Activiteitsgraad (ml) | ≥300 |

| Calciumgehalte van kalk (%) | ≥ 90 |

| Overbrandingsgraad van kalk (%) | < 5-7 |

| Kalkverbruik (t/t) | 1.8 |

| CO2-concentratie in roetgassen (%) | 42 |

| Roetemissie-index (mg/Nm3) | < 10 |

Concurrerend voordeel:

l Uitstekend Ontwerp & Energie-Efficiëntie

Het kilnlichaam heeft een volledig gesloten ontwerp, wat de warmteverlies aanzienlijk minimaliseert, met een brandstofcaloriewaarde en -gebruiksgraad van meer dan 80%. De integratie van een dubbel-trough verdeeler (TTS-type) zorgt voor een gelijkmatige verdeling van kalksteen en steenkool, waardoor uniforme verbranding wordt bevorderd en brandstofverspilling wordt voorkomen. Dit innovatieve ontwerp resulteert in een besparing van meer dan 15 kg steenkool per ton kalk.

l Vijflagen Kilnstructuur

De structuur van de oven bestaat uit hoog alumina-blokken, lichte warmte-isolatieblokken, isolatievullers, isolatiefiber en een staalhuls. De lichte buitenste staalhuls verlengt de dienstleven van het vuurwerende isolatielaag tot meer dan 5 jaar.

l Naleving van Roetemissiestandards

Het gebruik van een nieuwe pulsjetzakfilter en een FRP-desulfurisatie-toren filtert effectief stof, SO2 en NOx in de roetgassen, waardoor de roetconcentratie minder dan 10mg/Nm bedraagt.

l Compact & Geëffend Processtroomopstelling

Het verticale kalkoven systeem omvat voeden, mengen, verdelen, oventrommel, ertsontlaad, eindproduct opslagbak en een stofremovesysteem. Het enkeloven systeem beslaat een oppervlakte van ongeveer 0,33 hectare (40x40m).

l Wetenschappelijke Benadering Gebaseerd op Rauwe Materialen

Benadrukken van het belang van gekwalificeerde brandstof en grondstoffen, in combinatie met geavanceerde technologie, zorgt ervoor dat er kalk van hoge kwaliteit wordt geproduceerd. Het onderhouden van een uniforme kalksteen deeltjesgrootte en het minimaliseren van onreinigheden is cruciaal voor stabiele calcinatie, waardoor ernstige accretie in de oven voorkomen wordt. De juiste steenkool deeltjesgrootte is eveneens essentieel om problemen zoals ontoereikende warmte tijdens de decompositie van CaCO3 of verbranding in de koelzone te voorkomen.

l Innovatief & Aanpasbaar Weeg- en Mengsysteem

Het weeg- en mengsysteem maakt gebruik van een volledig automatisch weegapparaat met hoge nauwkeurigheid (minder dan 3%). Fouten bij het wegen van kalksteen en kook (steenkool) zijn respectievelijk binnen 3kg en 0,21kg, met automatische compensatie voor de laatste wegfout. Het gehele proces wordt bestuurd door PLC en is uitgerust met bewakingsapparatuur.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

ID

ID

LV

LV

LT

LT

SR

SR

SK

SK

UK

UK

VI

VI

HU

HU

TH

TH

TR

TR

MS

MS

LO

LO

MN

MN

NE

NE

MY

MY

KK

KK

UZ

UZ