Hoge Activiteitswaarde Ringvormige Schachtoven Gebaseerd Op Chinese Technologie (CASK)

| Capaciteit: | 100-300 t/d (aanpasbaar) |

| Kalksteen deeltjesgrootte: | 30-60mm; 40-80mm |

| Brandstof: | gas, verpulverd kool, etc. |

| Activiteitsgraad: | >320 ml |

| Kenmerken: | gebaseerd op Chinese technologie, grote voedingsdeeltjesgrootte, lage prijs, kleine uitkomst, hoge automatisering, en hoge activiteitswaarde. |

Overzicht

Navraag

Gerelateerde producten

Omschrijving:

De parameters van de Chinese Annular Shaft Kiln zijn finetuned om ongeëvenaarde prestaties te behalen. Van temperatuurbeheersing tot rotatiesnelheid, elk aspect is met precisie afgesteld, wat ruimte biedt voor uiteenlopende toepassingen in diverse industrieën. Deze oven komt in meerdere modellen, afgestemd op specifieke behoeften en schaalvereisten, waardoor het een veelzijdig middel wordt voor bedrijven.

Naast zijn technische vaardigheden heeft de Chinese Annular Shaft Kiln ook praktisch bewezen zijn waarde. Zijn toepassingen omvatten een breed scala – van de productie van cement tot de calcinatie van mineralen en meer.

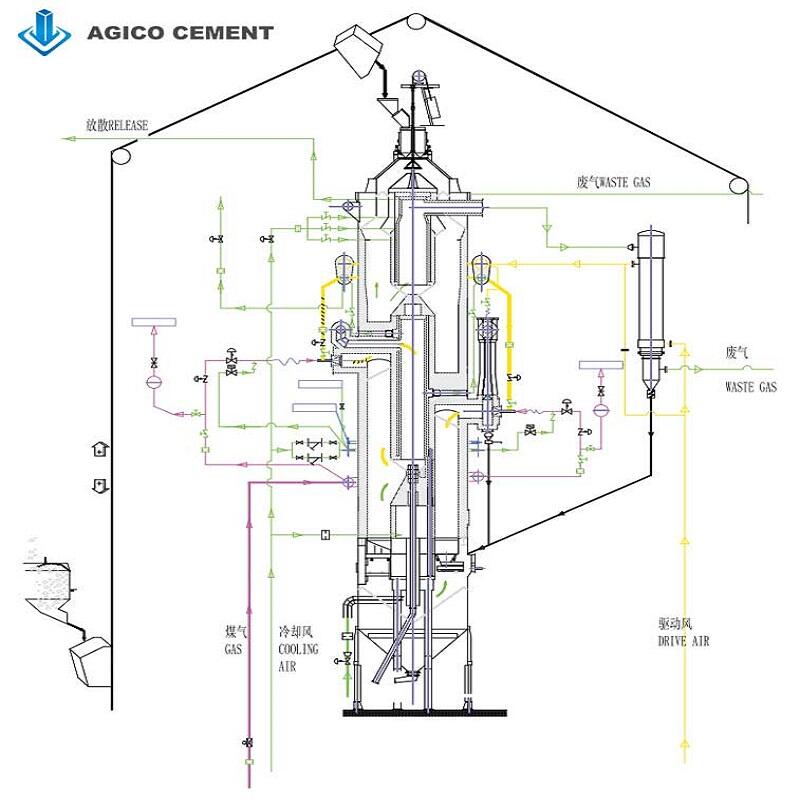

Processtroom:

De 500-ton ringas limekiln dient als een voorbeeldig model, gekenmerkt door een goed gedefinieerde processtroom. Het omvat bovenste en onderste branderslagen, waarbij elk niveau zes gelijkmatig verdeelde branders bevat, geplaatst op 3,9 meter afstand van elkaar in een interval van 30 graden. De onderste branders markeren de countercurrent- en downstream-kalkzone, met brandkamers die boogbruggen van vuurwerende materialen hebben voor een uniforme verspreiding van hete gas door het materiaalbed.

Gebouwd met binnen- en buitencilinders creëert de ringvormige actieve limekiln een ringvormige ruimte voor de kalkzoning van kalksteen. Deze ruimte is verdeeld in voorkoorszones, countercurrent-kalkzoning, cocurrent-kalkzoning en koelzones, wat optimale condities garandeert voor consistente kalkzoning van kalksteen. De bovenste binnensleeve, geschorst aan de top, en de onderste binnensleeve, gelegen in het midden, zijn vervaardigd uit ketelstaalplaten met vuurwerende materialen om efficiënte koeling te faciliteren.

Dit zorgvuldige ontwerp garandeert een gelijkmatige druk-, luchtstroom- en temperatuurverdeling, wat de uniformiteit van de kalksteenkalkining verbetert, de productkwaliteit verhoogt en de eenheidsverbruik reduceert. De kiln is verdeeld in drie afzonderlijke zones: een 9-meter voorverwarmingzone (90-140°C tot 850-900°C), een 11-meter kalkingszone (850-900°C tot 900-950°C) en een 7-meter afkoelingszone (900-950°C tot 80-130°C).

In de voorverhittingzone wordt het afvalwarmte verminderd door een bovenste binnenmanschet en warmtewisselaarontwerp, waarbij gebruik wordt gemaakt van laag-kalorische gas of kalksteen met hoge CaCO3. De calcinatiezone, die 70-80% van het proces uitmaakt, functioneert voornamelijk in de tegengestroom calcinatiezone, terwijl de neercalcinatiezone de resterende 20-30% behandelt. De koelzone wisselt efficiënt warmte uit met koude lucht, waardoor de kalktemperatuur wordt verlaagd voordat deze wordt afgevoerd (80-130°C). Deze innovatieve ringvormige schachtlijmsteenkiln optimaliseert niet alleen de productie-efficiëntie, maar toont ook aanpassingsvermogen aan verschillende grondstoffen, wat hem onderscheidt van traditionele lijmsteenkilns.

Concurrerend voordeel:

l De ringvormige schachtlijmsteenkiln is overgegaan van zijn oorspronkelijke positieve drukoperatiemodus naar een negatieve drukoperatie, waardoor rookgassen en stofuitstoot worden elimineerd om betere voldoening te geven aan milieubeschermingsvereisten.

l Meerdere verbrandingskamers zijn strategisch opgesteld in een verspreide volgorde op het bovenste en onderste laag. Elk compartiment is verbonden met de binnenste cilinder via een boogbrug, gemaakt van hittebestendige metselsteen. Deze constructie zorgt ervoor dat de hoge temperatuur rook die tijdens de verbranding wordt voortgebracht, gelijkmatig wordt verdeeld, waardoor een uniform verwarmen van de stenen wordt waarborgd.

l Optimale kalkverbrandingskwaliteit en -activiteit worden bereikt door een combinatie van verbrandingsfasen, inclusief de voorverwarmingzone, de bovenste tegenvoer-verbrandingszone, de middelste tegenvoer-verbrandingszone en de onderste medestromings-verbrandingszone.

l De binnenste cilinder wordt gebruikt om primaire verbrandingslucht te voorverwarmen, en een deel van de roetgassen wordt gerecycleerd via een warmtewisselaar om de lucht verder te voorverwarmen en het totale energieverbruik te verminderen.

l Met een hoge mate van automatisering, eenvoudige bediening en handige aanpassingsmogelijkheden, staat deze ringvormige schacht-kalkoven voor een technologisch geavanceerde en gebruikersvriendelijke oplossing.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

ID

ID

LV

LV

LT

LT

SR

SR

SK

SK

UK

UK

VI

VI

HU

HU

TH

TH

TR

TR

MS

MS

LO

LO

MN

MN

NE

NE

MY

MY

KK

KK

UZ

UZ