Важливість попереднього нагріву при виготовленні цементу Сюди надходять сировинні матеріали, які підносаться до червоноти перед тим, як потрапляють у печ для подальшої обробки. Лише коли клинкер грівся у печі для виготовлення цементу, стало можливим виробляти ефективніше та чище.

Окрім екологічного чинника, енергоефективність, ймовірно, є одним із нагальних питань у виробництві цементу. Він споживає велику кількість енергії під час виготовлення, тому зменшення цієї кількості може знизити вартість виробництва та бути корисним як з економічної, так і з екологічної точки зору. Цей тип процесу попереднього нагріву для печі спроектовано для зменшення споживання палива та викидів у циркулі виробництва цементу []

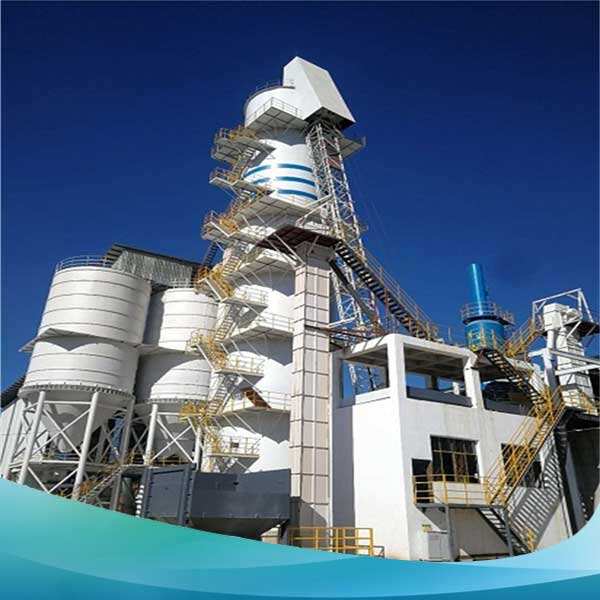

Попереднє нагрівання - це процес, коли сировина проходить через серію циклонів або нагрівателів, поступово нагріваючись до необхідної температури. Потім цей матеріал подається до обертальної печі, яка, у свою чергу, отримує точну температуру та, звичайно, цементний клинкер. Процес попереднього нагріву для печі зменшує спалювання палива, необхідного для нагріvanня сировини, мінiмiзуючи втрати енергії та викиди.

Минуле та майбутнє перспективи процесу попереднього нагріву для печі на цементному заводі

Процес підготовки випару для печі надає кілька переваг промисловому виробництву. Перша з них полягає в тому, що він дозволяє зменшити викиди та споживання палива, таким чином допомагаючи середовищу тисячам установок цементу. Крім того, він покращує якість цементу шляхом оптимізації його хімічних реакцій, які відбуваються під час виробництва.

Також у процесі підготовки випару для печі спостерігається зниження викиду пилу та забруднюючих речовин до атмосфери під час виробництва. Кінцевий результат - це більш чистий і ефективний метод виробництва, що не тільки поліпшує середовище, але й дає перевагу для кращого виробництва загалом.

Важливо для стійкої промисловості: продовження розвитку інновацій у процесі попереднього нагріву печі. Це постійний виклик — розробляти нові технології та методики для попереднього нагріву, економії енергії та також зменшення викидів. На сьогоднішній день використовуються передові інструменти комп'ютерного моделювання та симуляції для проектування систем попереднього нагріву дуже ефективним способом, що забезпечує більшу ефективність передачі тепла і, таким чином, зменшення споживання палива.

Стійкі альтернативи можуть включати використання альтернативних біомаси або відходів як палива для попереднього нагріву. Це економить паливо, що допомагає зменшенню викидів та відходів, які мають негативний вплив на середовище через виробництво цементу.

У процесі нагріву попереднього нагрівача печі можуть виникнути кілька проблем, що можуть впливати на його найкращу продуктивність. Наприклад, матеріал, що накопичується у вежах попереднього нагріву, може заваджувати ефективності процесу, що призводить до більшого використання енергії разом із викидами.

Отже, необхідно регулярно обслуговувати і чистити систему попереднього нагріву. Спеціалізовані інструменти, які використовують високотискові водяні струми, можуть прибрати зашкодження різного роду.

Інша проблема полягає у використанні різних сировинних матеріалів при виготовленні цементу, які потрібно нормалізувати для отримання кінцевої форми. Виявиться, що сировина може значно відрізнятися за складом, що впливає на сушку перцю перед стерилізацією. Одним з можливих розв'язків для виробників є впровадження складних систем керування процесами, які, наприклад, можуть модифікувати етап попереднього нагріву з урахуванням адаптованих компонентів і складу сировини.

Процес у предварительном нагрівачі печі є ключовим при виготовленні цементу. Він допомагає покращити енергоефективність, зменшити викиди, підвищити якість виробництва та зменшити негативний вплив на середовище. Тривалі практики у промисловості вимагають тих самих речей, що й тривалість у будь-якому іншому місці, а саме постійного покращення систем попереднього нагріву та використання альтернативного палива.

Завдяки проблемам, таким як накопичення матеріалу та варіабельність підачі, це викликає труднощі, але більш частотне звичайне обслуговування/очистка, координоване з системами передового керування процесами, повинно дозволити заводу переборогти цю турботу та працювати на найкращому рівні. Значні виклики, що стикаються у процессі печі та попереднього нагріву, можуть бути керовані за допомогою постійних покращень, щоб ефективне, тривале виробництво було стабільним якомога більше для виробників цементу.

AGICO - професійна технічна команда, яка спеціалізується на проектах EPC під ключ, що включають проектування, виготовлення, монтаж, налагодження та обслуговування багатьох інших процесів попереднього нагріву печі. AGICO пропонує повний діапазон послуг до продажу, післяпродажного обслуговування та технічної підтримки.

більше 20 років присвячені розробці, дослідженню, виробництву та монтажу вапнякових печей. Це повний процес попереднього нагріву з найменшими інвестиціями. Вапнякова печ має тривалий термін служби, ви можете довіряти нам бездоганну послугу та високоякісну вапнякову Печ.

Довгий час AGICO має професійний технічний колектив, доцільний процес попереднього нагріву виробничих печей, багатий досвід у виробництві, сформувавши повну систему технічного управління виробництвом вертикальних печей, що робить енергозберігаючу та екологічно чисту технологію вертикальних печей для виробництва вапна ідеальною. Ця технологія має переваги: низькі капіталовкладення, висока якість автоматизації, високоякісна продукція, низьке споживання енергії, довгий термін служби печі та екологічна безпека. Вона широко застосовується у металиургічній промисловості, а також у виробництві кольорового металу, хімічній промисловості, будівельних матеріалах, різних галузях промисловості та у глибинному переробленні.

компанія переважно займається інженерним дизайном та проектуванням програм, забезпеченням спеціального обладнання, а також встановленням та налагодженням персоналу, навчанням, послугами під час запуску печей, розпалювання вогню, а також досягненням енергоекономічно стійкого виробництва вапна у вертикальних кільнах. Успішно побудовано вертикальні кільні для вапна з предогрівом, які були активовані з об'ємами 150м3, 170м3, 200м3, 250м3, 350м3, 500м3 тощо. Потім вони успішно були запущені, результат був дивовижний! Використовуючи найновіші технології, було проектовано коксове вапняне вертикальне кільня та газопаливе вапняне вертикальне кільня, а також були підписані договори про проектування з багатьма компаніями.