Важность предварительного нагревателя печи при производстве цемента На этом этапе сырье доводится до интенсивного красного жара перед входом в печь для дальнейшей обработки. Только когда клинкер нагревался в печах для производства цемента, стало возможным более эффективное и чистое производство.

Помимо экологического фактора срыва, энергоэффективность, вероятно, является одной из надвигающихся проблем в производстве цемента. Это потребляет большое количество энергии в процессе производства, поэтому снижение этого объема может уменьшить затраты на производство и быть выгодным как экономически, так и экологически. Этот тип процесса предварительного нагрева печи предназначен для снижения как потребления топлива, так и выбросов в цепочке производства цемента []

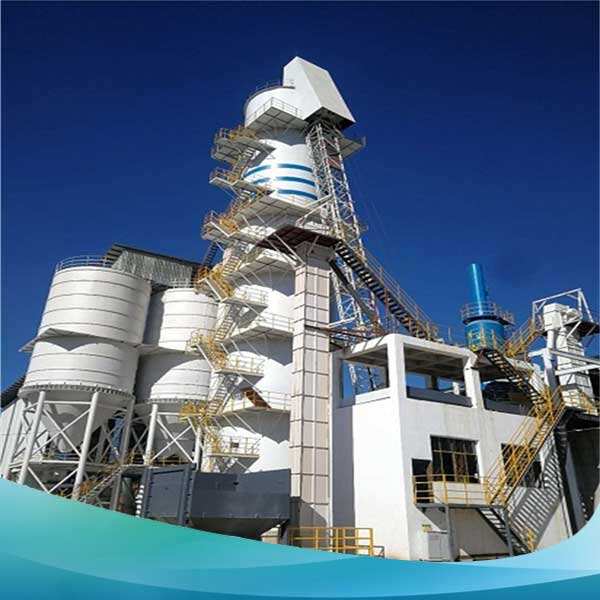

Предварительный нагрев происходит, когда сырье проходит через серию циклонов или нагревателей, постепенно нагреваясь до необходимой температуры. Затем этот материал подается в вращающуюся печь, которая, в свою очередь, обеспечивается точной температурой и, конечно же, цементным клинкером. Процесс предварительного нагрева печи уменьшает сжигание топлива, необходимого для нагрева сырья, минимизируя потерю энергии и выбросы.

Прошлое и будущее перспективы процесса предварительного нагрева печи на цементном заводе

Процесс предварительного нагрева вращающейся печи предоставляет ряд преимуществ для промышленного производства. Первое — это возможность сократить выбросы и потребление топлива, тем самым помогая окружающей среде в тысячах процессов изготовления цемента. Кроме того, он улучшает качество цемента за счет оптимизации его химических реакций, происходящих во время производства.

Также наблюдается снижение выбросов пыли и загрязнителей в атмосферу при производстве с использованием процесса предварительного нагрева вращающейся печи. Итоговый результат — более чистый и эффективный метод производства, который не только улучшает состояние окружающей среды, но также дает преимущество для лучшего производства в целом.

Важно для устойчивой промышленности Продолжающееся развитие инноваций в процессе предварительного нагрева печи. Это постоянная задача — разрабатывать новые технологии и методы в области предварительного нагрева, экономии энергии и также снижения выбросов. В наши дни используются передовые компьютерные модели и средства симуляции для проектирования систем предварительного нагрева максимально эффективным образом с более высокой теплопередачей, что позволяет снизить потребление топлива.

Устойчивые альтернативы могут включать использование биомассы или отходных топлив для предварительного нагрева. Это экономит топливо, что помогает сократить выбросы и количество отходов, которые оказывают негативное воздействие на окружающую среду из-за производства цемента.

В процессе нагрева предварительного нагревателя печи могут возникнуть различные проблемы, которые могут повлиять на его оптимальную производительность. Например, материал, накапливающийся в башнях предварительного нагревателя, может затруднять эффективность процесса и привести к большему расходу энергии и выбросам.

Поэтому необходимо регулярно обслуживать и очищать систему предварительного нагрева. Специализированные инструменты, использующие водяные струи высокого давления, могут удалить засоры любого рода.

Другая проблема заключается в использовании различных сырьевых материалов при производстве цемента, которые необходимо нормализовать для получения их конечной формы. Вы обнаружите, что состав сырьевых материалов может сильно различаться, что влияет на сушку перца перед стерилизацией. Одним из возможных решений для производителей является использование сложных систем управления процессом, способных, например, модифицировать этап предварительного нагрева с учетом адаптированных компонентов и составов сырья.

Процесс в предварительном нагревателе печи играет ключевую роль в производстве цемента. Он помогает повысить энергоэффективность, снизить выбросы, улучшить качество производства и сократить воздействие на окружающую среду. Устойчивые практики в промышленности требуют тех же вещей, что и устойчивость в других областях, а именно постоянного совершенствования систем предварительного нагрева и использования альтернативного топлива.

Из-за проблем, таких как накопление материала и вариабельность подачи, эти вызовы могут возникать, но более частое плановое обслуживание/очистка, координируемое с продвинутыми системами управления процессом, должно позволить предприятию преодолеть это беспокойство и работать наилучшим образом. Основные проблемы, возникающие в процессе вращающейся печи и предварительного нагревателя, можно решить, сосредоточившись на постоянных улучшениях, чтобы обеспечить эффективное и устойчивое производство настолько постоянно, насколько это возможно для производителей цемента.

AGICO — профессиональная техническая команда, специализирующаяся на проектах под ключ EPC, охватывающих проектирование, производство, монтаж, наладку и обслуживание, а также другие процессы предварительного нагрева печи. AGICO предлагает полный спектр услуг до продажи, во время продажи и после продажи, включая техническую поддержку.

более 20 лет посвящены развитию, исследованию, производству и установке известковых печей. Это полный процесс предварительного нагрева печи с минимальными инвестициями. Известковая печь имеет длительный срок службы, вы можете доверять нам для безупречного обслуживания и высококачественной известковой печи.

Долгое время в AGICO существует профессиональная техническая команда,成熟的 производственный процесс предварительного нагрева килна, богатый производственный опыт, сформировавший полную систему управления технологией производства вертикальных килнов, что делает энергосберегающую и экологически чистую технологию вертикальных известковых килнов совершенной. Эта технология обладает преимуществами низких инвестиций, высокого качества автоматизации, превосходного качества продукции, низкого энергопотребления, длительного срока службы печи и защиты окружающей среды. Она широко применяется в металлургической промышленности, а также в цветной металлургии, химической промышленности, строительных материалах, различных отраслях и глубокой переработке.

компания в основном занималась инженерным проектированием и разработкой программ, поставкой специального оборудования, а также установкой, пуско-наладочными работами, обучением персонала, запуском печей и достижением производства энергоэффективной устойчивой извести в шахтных печах. Были успешно построены известковые печи с предварительным нагревом объемом 150м3, 170м3, 200м3, 250м3, 350м3, 500м3 и т.д. Эти печи были успешно запущены, и результат был потрясающим! Используя последнюю технологию, были спроектированы коксующиеся шахтные известковые печи и газовые шахтные известковые печи, и заключены соглашения о проектировании с многими компаниями.