Ważność wstępnego grzałka pieca w produkcji cementu Tutaj surowce są podgrzewane do białości przed wejściem do pieca na dalsze przetwarzanie. Dopiero gdy klinker był ogrzewany w piecu produkującym cement, stało się możliwe bardziej efektywne i czystsze jego wytwarzanie.

Ponadto, oprócz czynnika niszczącego środowisko, efektywność energetyczna jest być może jedną z nadchodzących obaw w produkcji cementu. Wymaga ona dużego zużycia energii w procesie produkcyjnym, dlatego jej zmniejszenie może obniżyć koszty produkcji i przynieść korzyści zarówno gospodarcze, jak i środowiskowe. Ten rodzaj procesu preheatingowego w piecu jest zaprojektowany do zmniejszenia zarówno zużycia paliwa, jak i emisji w cyklu produkcji cementu []

Pregrzewanie to proces, w którym materiał surowy przechodzi przez serię cyklonów lub grzałek, które stopniowo podgrzewają go do wymaganej temperatury. Następnie materiał ten jest karmiony do pieca rotacyjnego, który z kolei dostaje precyzyjnie ustawioną temperaturę oraz oczywiście klasyker cementowy. Proces preheatingowy w piecu redukuje spalanie paliwa niezbędnego do ogrzewania surowców, minimalizując marnotrawstwo energii i emisje.

Przeszłość i przyszłość perspektywy procesu preheatingowego w piecu w zakładzie cementowym

Proces podgrzewania w piecu przynosi wiele korzyści dla produkcji przemysłowej. Po pierwsze, pozwala to na zmniejszenie emisji i zużycia paliwa, co wspomaga ochronę środowiska w tysiącach procesów tworzenia cementu. Ponadto poprawia jakość cementu poprzez optymalizację jego reakcji chemicznych, które mają miejsce podczas produkcji.

W trakcie produkcji z wykorzystaniem procesu podgrzewania w piecu następuje również zmniejszenie emisji pyłu i zanieczyszczeń do atmosfery. Końcowym wynikiem jest czystsza i bardziej efektywna metoda produkcji, która nie tylko poprawia stan środowiska, ale także daje przewagę w lepszej produkcji w ogólności.

Ważne dla zrównoważonej przemysłowości Kontynuowany rozwój innowacji w procesie wstępnego nagrzewania w piecach. Trwały wyzwanie polega na opracowywaniu nowych technologii i technik w zakresie wstępnego nagrzewania, oszczędzania energii oraz redukcji emisji. Obecnie zaawansowane narzędzia do modelowania i symulacji komputerowych są wykorzystywane do projektowania systemów wstępnego nagrzewania w bardzo efektywny sposób, zapewniając wyższą efektywność przekazywania ciepła i tym samym obniżając zużycie paliw.

Zrównoważone alternatywy mogą obejmować alternatywne biomasy lub paliwa odpadowe używane do wstępnego nagrzewania. Oszczędza to paliwo, co pomaga w redukowaniu emisji i odpadów, które mają negatywny wpływ na środowisko ze względu na produkcję cementu.

Może wystąpić kilka problemów w trakcie procesu nagrzewania wstępnego pieca, które mogą wpływać na jego najlepszą wydajność. Na przykład, materiał zgromadzony w wieżach wstępnego nagrzewania może utrudniać efektywność procesu, powodując większe zużycie energii oraz emisje.

Dlatego konieczne jest, aby regularnie pielęgnować i czyszczyć system podgrzewania. Specjalistyczne narzędzia wykorzystujące wysokonaczyniowe strumienie wody mogą usunąć wszelkiego rodzaju zakorkowania.

Drugim problemem jest użycie różnych surowców do produkcji cementu, które muszą zostać znormalizowane, aby uzyskać ich ostateczną formę. Zauważysz, że skład surowców może znacząco się różnić, co wpływa na suszenie pieprzu przed sterylizacją. Jednym z możliwych rozwiązań dla producentów jest zastosowanie zaawansowanych systemów kontroli procesu, które są w stanie np. modyfikować etap podgrzewania w zależności od dostosowanych składników i składu surowców.

Proces w preheaterze pieca jest kluczowy przy produkcji cementu. Pomaga on poprawić efektywność energetyczną, zmniejszyć emisje, zwiększyć jakość produkcji oraz wpływ na środowisko. Praktyki zrównoważonego rozwoju w przemyśle wymagają tych samych rzeczy co w innych obszarach, czyli ciągłego doskonalenia systemów preheaterskich i zwiększenia udziału paliw alternatywnych.

Ze względu na problemy związane z nagromadzeniem materiału i zmiennością dopływu, takie wyzwania mogą wystąpić, ale częstsze regularne konserwacje/czyszczenia koordynowane z zaawansowanymi systemami kontroli procesu powinny umożliwić zakładowi przekroczenie tej troski i działanie w najlepszy sposób. Istotne wyzwania występujące w procesie pieca i wstępnego grzałka mogą być zarządzane poprzez skupienie się na ciągłych poprawach, aby efektywna, zrównoważona produkcja była utrzymywana w jak największym stopniu dla producentów cementu.

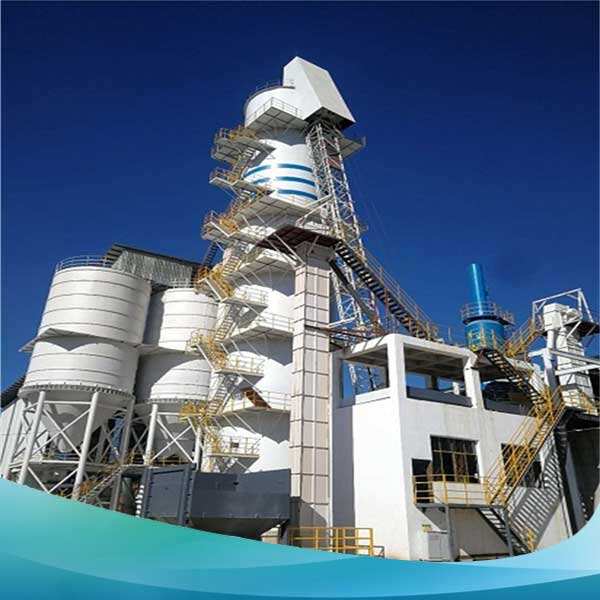

AGICO, profesjonalny zespół techniczny specjalizujący się w projektach klucz pod klucz EPC obejmujących projektowanie, produkcję, instalację, debugowanie i konserwację, w tym wiele innych procesów podgrzewacza pieca. AGICO oferuje pełny zakres usług sprzed i po sprzedaży oraz wsparcia technicznego po zakupie.

ponad 20 lat poświęcono rozwojowi, badaniom, produkcji i instalacji pieców wapniowych. Jest to kompletny proces podgrzewacza pieca z najniższym kosztem inwestycyjnym. Piec wapniowy charakteryzuje się długotrwałą żywotnością. Możesz nam zaufać w sprawie doskonałej obsługi i wysokiej jakości pieca wapniowego.

Od dawna AGICO dysponuje profesjonalnym zespołem technicznym, dojrzałym procesem wstępnego nagrzewania pieca produkcyjnego, bogatym doświadczeniem produkcyjnym, tworząc kompletny system zarządzania technologicznym dla produkcji pieców szachowych. Technologia oszczędzająca energię i ochrona środowiska doskonale ulepszają produkcję wapieni w piecach szachowych. Ta technologia charakteryzuje się niskimi inwestycyjnymi kosztami, wysoką jakością automatyzacji, wyższą jakością produktu, niskim zużyciem energii, długim okresem użytkowania pieca oraz ochroną środowiska. Znajduje szerokie zastosowanie w przemyśle metalurgicznym oraz w przemyśle nieżelaznych metali, chemii, materiałach budowlanych, różnych gałęziach przemysłu oraz w przemyśle głębokiego przetwarzania.

Firma zajmuje się przede wszystkim projektowaniem inżynierskim i programowym, dostawą specjalistyczego wyposażenia, instalacją oraz szkoleniem personelu do uruchamiania pieców, usługami w zakresie startu pieców węglowych oraz osiągania produkcyjnych wskaźników energetycznej i trwałe wapieniowej wyróbni wapieni szachulcowych. Zbudowano kolejno wapieniarki z procesem wstępnego nagrzewania o objętości 150m3, 170m3, 200m3, 250m3, 350m3, 500m3 itd. Te zostały pomyślnie uruchomione, a efekt był zadziwiający! Korzystając z najnowszej technologii zaprojektowano wapieniarkę szachulcową spalinową gazową oraz zawarto umowy projektowe z wieloma firmami.