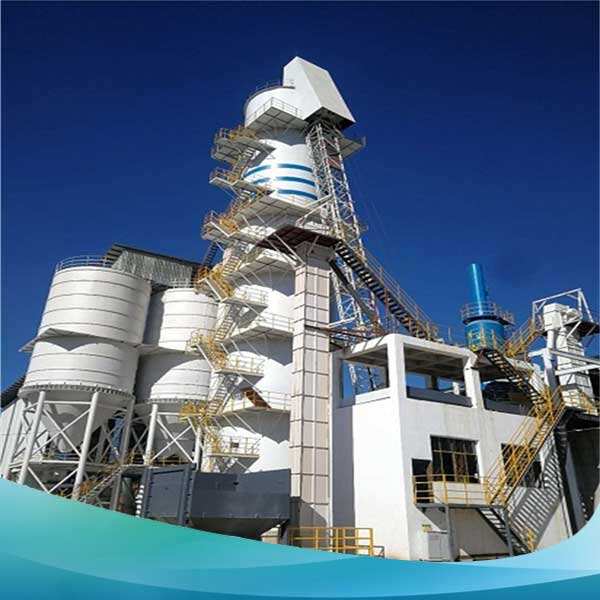

Belang van de Kiln Voorverhitter bij Cementproductie Dit is waar de grondstoffen worden opgewarmd tot gloeiheet voordat ze de kiln in gaan voor verdere behandeling. Pas toen de clinker werd verhit in een cementproducerende kiln, werd het mogelijk om efficiënter en zuiverder te produceren.

Naast de milieuergerende factor is energieëfficiëntie waarschijnlijk een van de naderende zorgen in de cementproductie. Het verbruikt veel energie tijdens het productieproces, dus door dit bedrag te verminderen kan men productiekosten verlagen en is het zowel economisch als milieuvriendelijk voordelig. Dit type kiln-preheaterproces is ontworpen om zowel brandstofverbruik als emissies in de cementproductiecircuit [] te verminderen.

Pre-verhitting is waarbij het ruwe materiaal door een reeks cyclonen of verwarmers passeert die geleidelijk aan worden opgewarmd tot de vereiste temperatuur. Dit materiaal wordt vervolgens gevoerd naar een Rotary Kiln, die op zijn beurt wordt voorzien van de juiste temperatuur en natuurlijk cementklanker. Het kiln-preheaterproces vermindert het aantal brandstof dat nodig is om de rauwe materialen te verwarmen, wat energieverlies en emissies minimaliseert.

Verleden en toekomstige perspectieven van het kiln-preheaterproces in cementfabrieken

Het roetoven-voorschotproces biedt een aantal voordelen voor de industriële productie. Ten eerste maakt het het mogelijk om emissies en brandstofverbruik te verminderen, waardoor het milieu wordt geholpen in duizenden cementprocessen. Daarnaast verbetert het de kwaliteit van cement door optimalisatie van de chemische reacties die tijdens de productie plaatsvinden.

Er is ook een teruglopende uitstoot van stof en verontreinigingen in de atmosfeer tijdens de productie met het roetoven-voorschotproces. Het eindresultaat is een schoner en efficiëntere manier van produceren, wat niet alleen het milieu verbetert, maar ook een voordeel oplevert voor een betere productie in het algemeen.

Belangrijk voor de duurzame industrie: Voortzetten van de ontwikkeling van innovaties in het proces van de kiln-voorverhitter. Het is een continue uitdaging om nieuwe technologieën en technieken te ontwikkelen voor voorverhitting, energiebesparing en ook emissiereductie. Tegenwoordig worden geavanceerde computermodellen en simulatieprogramma's gebruikt om voorverhittersystemen op een zeer efficiënte manier te ontwerpen, met hogere warmteoverdragefficiëntie en daarmee vermindering van brandstofgebruik.

Duurzame alternatieven kunnen omvatten alternatieve biomassa of afvalbrandstoffen die worden gebruikt voor de voorverhitting. Dit bespaart brandstof en helpt bij het verminderen van emissies en afval dat een negatieve milieuinvloed heeft door cementproductie.

Er kunnen verschillende problemen optreden in het proces van de kiln-voorverhitter, wat de optimale prestatie kan beïnvloeden. Bijvoorbeeld, materiaal dat zich ophoopt in de voorverhittingskolommen kan de proces-efficiëntie verstoren en leiden tot hoger energieverbruik en emissies.

Daarom is het noodzakelijk dat u regelmatig het voorverhittingssysteem onderhoudt en schoonmaakt. Specialiseerde gereedschappen die gebruikmaken van hoogdrukwaterstralen kunnen verstoppingen van alle soorten verwijderen.

Het andere probleem is het gebruik van verschillende rauwe materialen bij de productie van cement, welke moeten worden genormaliseerd om hun eindvorm te verkrijgen. U zult merken dat rauwe materialen sterk kunnen verschillen in samenstelling, wat invloed heeft op het drogen van peper voor sterilisatie. Een mogelijke oplossing voor fabrikanten is om geavanceerde procescontrolesystemen in te zetten die bijvoorbeeld in staat zijn om de voorverhittingsstap aan te passen aan aangepaste rauwe materiaalcomponenten en samenstellingen.

Het proces in de kilnvoorschieter is cruciaal bij de productie van cement. Het helpt om energie-efficiëntie te verbeteren, emissies te verminderen, productiekwaliteit te verhogen en milieuimpact te beperken. Duurzame praktijken in de industrie vereisen dezelfde dingen als duurzaamheid elders, namelijk voortdurende verbetering van voorschietersystemen en de overname van alternatieve brandstoffen.

Vanwege problemen zoals materiaalopbouw en variabiliteit in de voeding zijn dit soort uitdagingen, maar vaker normale onderhouds-/reinigingsactiviteiten gecoördineerd met geavanceerde procescontrolesystemen zouden een fabriek moeten helpen om deze zorgen te overwinnen en optimaal te presteren. De belangrijke uitdagingen in het proces van de kiln en voorverhitter kunnen worden beheerd door zich te richten op continue verbeteringen, zodat een effectieve, duurzame productie zo constant mogelijk wordt gehouden voor cementproducenten.

AGICO, een professioneel technisch team gespecialiseerd in EPC turnkey projecten die ontwerp, productie, installatie, afstelling en onderhoud omvatten, evenals vele andere kiln preheater processen. AGICO biedt een volledig aanbod aan voorverkoop-, tijdens-verkoop- en nasale技术服务.

meer dan 20 jaar zijn gewijd aan ontwikkeling, onderzoek, fabricage en installatie van kalkovens. Dit is de volledige kiln preheater proces met de laagste investering. De kalkoven heeft een lange servicelevensduur, u kunt ons vertrouwen voor onberispelijke service en hoge kwaliteit kalkoven.

Tijdens lange tijd heeft AGICO een professioneel technisch team, een volwassen productieproces voor de kiln voorkacherverwerking, rijke productierervaring, waardoor een compleet stel technologische management systemen voor schachtovenproductie is ontwikkeld, wat de energiebesparende en milieubeschermende schachtoven technologie perfect maakt. De technologie biedt voordelen zoals lage investering, hoge kwaliteit automatisering, superieure productkwaliteit, lage energieverbruik, lange dienstleven van de oven en milieubescherming. Het wordt breed toegepast in de metaalindustrie en ook in de niet-ferrometalen chemie in bouwmateriaal, verschillende industrieën en diepverwerkende industrieën.

het bedrijf heeft voornamelijk ingenieursontwerp en programma-ontwerp uitgevoerd, het leveren van speciale apparatuur, evenals installatie en inbeddingstraining, oven Diensten voor het opstarten van ovens, evenals productie bereiken van energie-efficiënte duurzame kalkschachtovens. succesvol achtereenvolgens kalkovens met voorverwarmingsprocessen gebouwd die werden geactiveerd met volumes van 150m3, 170m3, 200m3, 250m3, 350m3, 500m3, etc. Deze werden vervolgens succesvol geopend en de uitkomst was verbazingwekkend! Door gebruik te maken van de nieuwste technologie is de kokskalkschachtoven en de gasbrandende kalkschachtoven ontworpen, en er zijn ontwerpovereenkomsten gesloten met verschillende bedrijven.