किल्न प्रीहीटर का सीमेंट बनाने में महत्व यहां तक कि किल्न में आने से पहले परमाणु सामग्री को तप्त होने तक लाया जाता है। केवल तब सीमेंट बनाने वाले किल्न में क्लिंकर को गरम किया जाता है तो अधिक कुशल और सफ़ेदी से उत्पादन संभव होता है।

पर्यावरणीय विकृति के कारक के अलावा, ऊर्जा कुशलता सीमेंट उत्पादन में शायद एक बड़ी चिंता है। इसके निर्माण प्रक्रिया में बहुत सारी ऊर्जा खपत होती है, इसलिए इस मात्रा को कम करने से उत्पादन लागत कम हो सकती है और यह आर्थिक रूप से भी पर्यावरणीय रूप से लाभदायक हो सकता है। यह प्रकार का किल्न प्रीहीटर प्रक्रिया सीमेंट उत्पादन [] सर्किट में ईंधन की खपत और उत्सर्जन को कम करने के लिए डिज़ाइन की गई है।

प्रीहीटिंग में, कच्चा मामला आवश्यक तापमान तक धीरे-धीरे गरम होने वाले साइक्लोन या हीटर के माध्यम से गुजरता है। फिर इस सामग्री को रोटरी किल्न में दिया जाता है, जिससे ठीक तापमान और सीमेंट क्लिंकर प्राप्त होता है। किल्न प्रीहीटर प्रक्रिया कच्चे सामग्री को गरम करने के लिए आवश्यक ईंधन की खपत को कम करती है, ऊर्जा की बरबादी और उत्सर्जन को कम करके।

सीमेंट इकाई में किल्न प्रीहीटर प्रक्रिया का भूतिक और भविष्य का प्रसंग

किल्न प्रीहीटर प्रक्रिया औद्योगिक विनिर्माण को कई लाभ प्रदान करती है। पहला यह है कि इससे उत्सर्जन और ईंधन की खपत को कम किया जा सकता है, जिससे पर्यावरण की मदद होती है और हजारों सीमेंट इकाइयों को सुधार किया जाता है। इसके अलावा, यह सीमेंट की गुणवत्ता को सुधारता है, जिसमें विनिर्माण के दौरान होने वाली रासायनिक प्रतिक्रियाओं को बेहतर बनाया जाता है।

किल्न प्रीहीटर प्रक्रिया के साथ विनिर्माण के दौरान धूल और प्रदूषकों के उत्सर्जन को कम किया जाता है। अंतिम परिणाम एक सफ़ेद और अधिक कुशल विनिर्माण विधि है, जो केवल पर्यावरण को सुधारने में मदद करती है, बल्कि समग्र विनिर्माण में बेहतरी के लिए एक फ़ार्द भी देती है।

प्रतिरक्षी उद्योग के लिए महत्वपूर्ण है, बेकर प्राइड है समझौते के तहत नवीनीकरण प्रक्रिया का विकास। यह नई प्रौद्योगिकियों और तकनीकों के विकास में एक निरंतर चुनौती है, जो प्राइड में ऊर्जा बचाने और भी उत्सर्जनों को कम करने में मदद करती है। आजकल, अग्रणी कंप्यूटर मॉडलिंग और सिमुलेशन टूल्स का उपयोग बेकर प्रणाली को डिज़ाइन करने के लिए बहुत ही प्रभावी ढंग से किया जाता है, जिससे ऊष्मा अधिग्रहण की दक्षता में वृद्धि होती है और इस प्रकार ईंधन की खपत कम हो जाती है।

प्रतिरक्षी वैकल्पिक विकल्पों में वैकल्पिक जैव ईंधन या अपशिष्ट ईंधन शामिल हो सकते हैं, जो प्राइड में उपयोग किए जाते हैं। यह ईंधन भी बचाता है, जो उत्सर्जनों और अपशिष्ट को कम करने में मदद करता है, जो सीमेंट उत्पादन के कारण पर्यावरण पर नकारात्मक प्रभाव डालते हैं।

बेकर प्राइड में गर्मी की प्रक्रिया के दौरान कई समस्याएं उठ सकती हैं, जो इसकी सर्वोत्तम प्रदर्शन को प्रभावित कर सकती हैं। उदाहरण के लिए, प्राइड टावर्स में सामग्री का संचय प्रक्रिया की दक्षता को बाधित कर सकता है और इसके परिणामस्वरूप ऊर्जा का उपयोग और उत्सर्जन बढ़ जाते हैं।

इसलिए यह आवश्यक है कि आप नियमित रूप से प्रीहीटिंग सिस्टम की मरम्मत और सफाई करें। उच्च-दबाव वाली पानी की जेट का उपयोग करने वाले विशेष उपकरण सभी प्रकार के ब्लॉकेज को हटाने में मदद कर सकते हैं।

दूसरी समस्या सीमेंट बनाने में विभिन्न कच्चे स्तर का उपयोग है, जिसे अपनी अंतिम रूप में प्राप्त करने के लिए सामान्यीकृत करना चाहिए। आपको पता चलेगा कि कच्चे माल की रासायनिक संरचना में बड़े परिवर्तन हो सकते हैं, जो संक्षेपण से पहले मिर्च को सुखाने पर प्रभाव डालती है। उत्पादकों के लिए एक संभावित समाधान यह है कि वे ऐसे उन्नत प्रक्रिया नियंत्रण प्रणाली का उपयोग करें जो कच्चे माल के अनुकूलित घटकों और संरचनाओं के अनुसार प्रीहीटिंग चरण को संशोधित कर सकते हैं।

किल्न प्रीहीटर में होने वाली प्रक्रिया सीमेंट बनाने में क्रियाशील है। यह ऊर्जा की कुशलता में सुधार करने में मदद करती है, उत्सर्जन को कम करती है, उत्पादन की गुणवत्ता बढ़ाती है और पर्यावरणीय प्रभाव को कम करती है। उद्योग में धारणीय अभ्यासों की आवश्यकता अन्य सभी जगहों की तरह ही है, यानी प्रीहीटर प्रणालियों में निरंतर सुधार और वैकल्पिक ईंधन के उपयोग में बढ़ोतरी।

सामग्री का जमावट और फीड की अनियमितता जैसी समस्याओं के कारण ऐसी चुनौतियां होती हैं, लेकिन अधिक प्रचलित रूप से सामान्य रखरखाव/सफाई को अग्रिम प्रक्रिया नियंत्रण प्रणालियों के साथ समन्वित किया जाना चाहिए ताकि किसी संयंत्र को इस परेशानी को पार करने और सर्वश्रेष्ठ तरीके से काम करने में सफलता मिल सके। किल्न और प्रीहीटर प्रक्रिया में सामने आने वाली महत्वपूर्ण चुनौतियों को नियमित सुधारों पर ध्यान केंद्रित करके प्रबंधित किया जा सकता है ताकि सीमेंट निर्माताओं के लिए प्रभावी और दृष्टिगत उत्पादन निरंतर बना रहे।

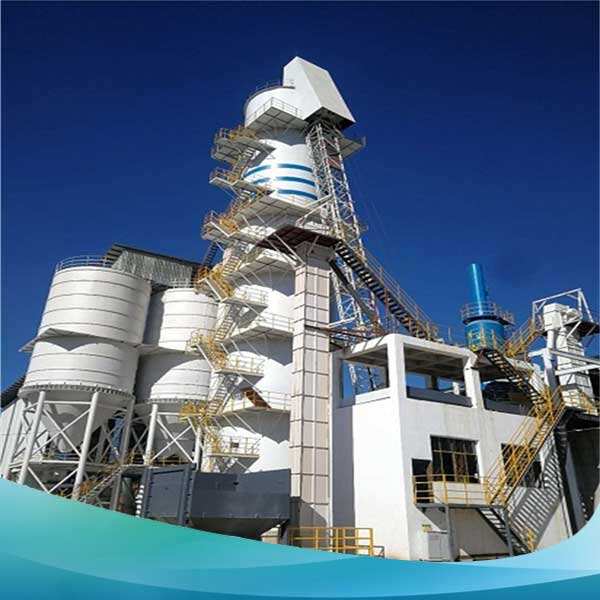

AGICO एक विशेषज्ञ तकनीकी टीम है जो EPC टर्नकी परियोजनाओं में विशेषज्ञता रखती है जो डिजाइन, निर्माण स्थापना, डिबगिंग रखरखाव, और कई अन्य किलन प्रीहीटर प्रक्रियाओं को कवर करती है। AGICO बिक्री पर और बिक्री से पहले की सेवाओं की पूरी श्रृंखला प्रदान करती है, तथा बाद की तकनीकी सहायता भी।

20 से अधिक वर्षों से लाइम-किलन के विकास, शोध और निर्माण स्थापना में प्रतिबद्ध है। यह पूर्ण-किलन प्रीहीटर प्रक्रिया सबसे कम निवेश के साथ है। लाइम किलन को लंबे समय तक की सेवा जीवन है और आप हमें अच्छी सेवा और उच्च गुणवत्ता वाले लाइम किलन के लिए विश्वास कर सकते हैं।

लंबे समय से, AGICO के पास विशेषज्ञ तकनीकी टीम, परिपक्व उत्पादन किल्न पूर्वग्रहण प्रक्रिया, समृद्ध उत्पादन अनुभव है, जो एक पूर्ण सेट ऑफ़ शाफ्ट किल्न उत्पादन प्रौद्योगिकी प्रबंधन प्रणाली बनाती है, ऊर्जा-बचावी और पर्यावरण-संरक्षण शाफ्ट किल्न प्रौद्योगिकी परिपूर्ण करती है। यह प्रौद्योगिकी कम निवेश, उच्च गुणवत्ता ऑटोमेशन, श्रेष्ठ उत्पाद गुणवत्ता, कम ऊर्जा खपत, छाने की लंबी सेवा आयु और पर्यावरण संरक्षण के लाभों का गर्व करती है। यह धातु उद्योग में व्यापक रूप से उपयोग किया जाता है और अयस्क धातुओं, रसायनों, निर्माण सामग्री, विभिन्न उद्योगों और गहरी प्रसंस्करण उद्योगों में भी उपयोग किया जाता है।

कंपनी ने मुख्यतः इंजीनियरिंग डिजाइन और प्रोग्राम डिजाइन, विशेष उपकरणों की प्रदानरति, स्थापना और कमिशनिंग कर्मचारी प्रशिक्षण, भूने हुए उपकरणों की सेवाएं शुरू करने, कamine चालू करने, तथा ऊर्जा कुशल और स्थिर चूना खड़ी किलन के उत्पादन को पहुंचाने पर काम किया है। 150m3, 170m3, 200m3, 250m3, 350m3, 500m3 आदि आयतनों के साथ सफलतापूर्वक चूना किलन प्रीहीटर प्रक्रिया किलन बनाए गए हैं। इन्हें सफलतापूर्वक खोला गया और प्रभाव अद्भुत था! सबसे नवीन तकनीक का उपयोग करते हुए कोक्स चूना खड़ी किलन और गैस-जलाने वाले चूना खड़ी किलन का डिजाइन किया गया है, और कई कंपनियों के साथ डिजाइन समझौते पर हस्ताक्षर किए गए हैं।