Важността на предподгревача в производството на цимент Тук суровините се довеждат до инканденция преди да влязат в килна за допълнително обработване. Само когато клинкерът беше затоплен в килната за производство на цимент, стана възможно да се произвежда по-ефективно и по-чисто.

Osven фактора за вреден за околната среда, енергийната ефективност е може би един от предстоящите проблеми при производството на цимент. То изисква голяма порция от енергията по време на процеса на производство, затова намаляването на тази степен може да намали цените на производството и да е полезно както икономически, така и за околната среда. Този вид процес на подгряване на печка е разработен, за да намали и потрошението на гориво, и емисиите в циркула на производство на цимент []

Подгряването е процесът, при който суровият материал минава през серия от циклони или подгревачи, които постепенно го нагреват до необходимата температура. След това този материал се подава в ротационната печка, която получава точна температура и цементен клинкер. Процесът на подгряване на печката намалява горивото, необходимо за нагряването на суровините, минимизира изхвърлянето на енергия и емисиите.

Преглед на миналото и бъдещето на процеса на подгряване на печка в циментови заводи

Процесът на предварителното подгряване на печ казва число предимства за индустриалното производство. Първото е, че той позволява да се намали емисията и разходите за гориво, по този начин помогайки на околната среда в хиляди цементни процеси. Освен това той подобрява качеството на цемента чрез оптимизиране на химически реакции, които се случват по време на производството.

Също така има намаление на емисията на прах и замърсяващи вещества в атмосферата по време на производството с предварително подгряване на печа. Краяна резултат е по-чист и по-ефективен метод на производство, който не само подобрява околната среда, но и дава предимство за по-добро производство общо.

Важно за устойчивата индустрия Продължаващото развитие на иновации в процеса на предварителното подгряване на печи. Непрекъснатото предизвикателство е разработването на нови технологии и техники за предварително подгряване, запазване на енергия и също така намаление на емисиите. Днес се използват напреднали компютърни модели и симулации за проектиране на системи за предварително подгряване по много ефективен начин с по-висока ефикасност на топлинния преход, като следствие - намаление на разхода на гориво.

Устойчивите алтернативи могат да включват алтернативни биомасови или отпадъчни горива, използвани за предварително подгряване. Това спестява гориво, което помага при намаляването на емисии и отпадъците, които имат негативно околнозащитно въздействие поради производството на цемент.

Могат да възникнат различни проблеми по време на процеса на подгряване на предварителното подгряване на печа, които могат да повлият върху най-добрия й резултат. Например, материалът, накупуван в башниците за предварително подгряване, може да пречи на ефикасността на процеса и да доведе до по-високи разходи за енергия, както и до емисии.

Поради това е необходимо регулно да поддържате и пречистявате предтопната система. Специализирани инструменти, които използват високотегловни водени струи, могат да премахнат заседания от всички видове.

Другата проблема е използването на различни суровини при производството на цимент, които трябва да бъдат нормализирани, за да се получи крайната форма. Ще забележите, че суровините могат да се различават значително по състав, което влияе на изсушването на пипер преди стерилизацията. Едно възможно решение за производителите е да използват sofisticirani системи за процесен контрол, които могат например да модифицират предтопния етап спрямо адаптираните компоненти и състави на суровините.

Процесът в предтопителя на килна е cruials при производството на цимент. Помага да се подобри енергийната ефективност, да се намали емисията, да се повиши качеството на производството и околната среда. Устойчивите практики в industriy изискват същите неща като устойчивост навсякъде другаде, а именно продължително подобряване на предтопителните системи и приемане на алтернативни горива.

Поради проблемите като натрупване на материал и вариабилност на храненето, тези предизвикателства могат да се преодолят, но по-често нормално поддържане/очистка, координирано с системи за напреднала процесна контрола, би трябвало да позволи на завод да надмине тази загриженост и да работи най-добре. Значителните предизвикателства, срещнати в килна и предварителния подгревач, могат да се управляват чрез фокусиране върху продължителни подобрения, така че ефективно и устойчиво производство да се запазва постоянно колкото е възможно повече за производителите на цимент.

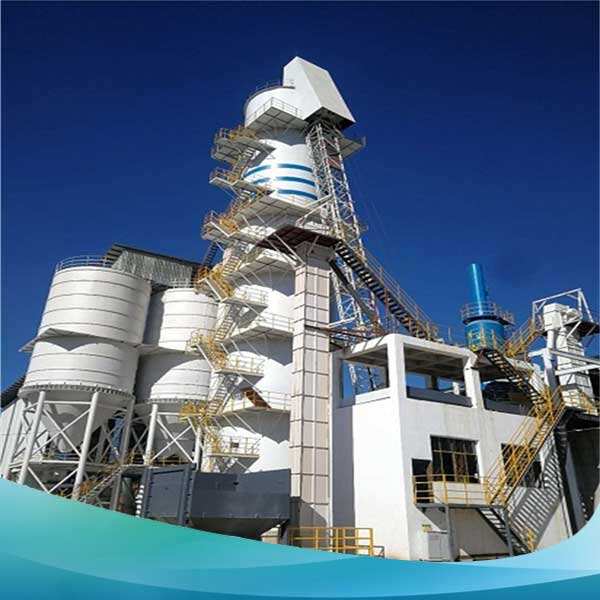

AGICO е професионална техническа екипаж, специализирана в EPC проекти под ключ, които включват проектиране, производство, монтаж, настройка и поддръжка, както и много други процеси на предварително подгряване. AGICO предлагат пълен спектър от услуги преди, по време и след продажбата, както и техническа помощ след продажбата.

повече от 20 години са посветени на разработването, изследването, производството и монтирането на известкови печки. Това е пълен процес на предварително подгряване с най-ниската инвестиция. Известковата печка има продължителен срок на служба. Можете да ни доверите безупречни услуги и висококачествена известкова печка.

През дългото време AGICO е имала професионална техническа екип, зрел процес на предтопяване на производствената печ, богат производствен опит, формирайки пълен набор от технологии за управление на вертикалните печи, което прави технологията за енергоспестяващи и защита на околната среда перфектна. Технологията се хваста с предимства като ниско финансиране, високо качество автоматизация, превъзходно качество на продукта, ниско потребление на енергия, продължителен срок на служба на камина и защита на околната среда. Това се използва широко в металургическата индустрия, както и в нерудните метали, химикалията, строителните материали, различни индустрии и индустриите за дълбока procession.

фирмата е извършила предимно инженерни проекти и програмни проекти, осигуряване на специално оборудване, както и инсталиране и пускане в експлоатация, обучение на персонал, услуги за пускане на печи, а също така постигане на производство на енергийно ефективен и устойчив известняков шахтен килн. Успешно са построени известнякови килове с предварително топлене с активирани обеми 150м3, 170м3, 200м3, 250м3, 350м3, 500м3 и др. Тези бяха успешно отворени и резултатът беше ошеломителен! Чрез използване на най-новите технологии са проектирани коксовият известняков шахтен килн и газосгарящият известняков шахтен килн, и са заключени договори за проектиране с множество firми.